Interne IIoT Szenarien

Industrie 4.0

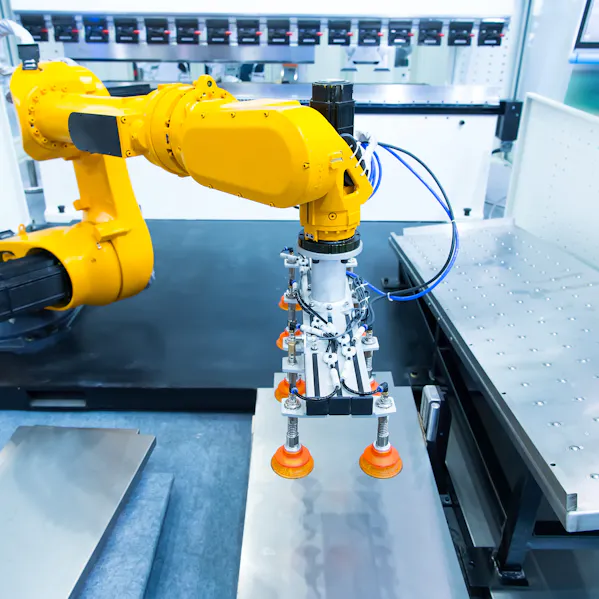

In internen (I)IoT Szenarien werden Daten von Anlagen und Maschinen in der eigenen Fertigung oder der (Intra-)Logistik erfasst, weiterverarbeitet und analysiert. Die Daten kommen entweder direkt von angebundenen Maschinen oder von Systemen zur Fertigungs- oder Lagersteuerung (etwa einem MES), wo sie sowieso schon vorgehalten werden.

Machine Execution System (MES)

Ein MES dient klassischerweise dem Steuern von Abläufen im Shopfloor bzw. dem automatisierten Ansteuern von Maschinen und Anlagen – etwa zum Starten von Fertigungsaufträgen. Immer wichtiger wird jedoch auch die andere Richtung der Kommunikation, also das Erfassen und Bereitstellen von Maschinen- und Prozessdaten für Industrie-4.0-Szenarien wie Condition Monitoring, Anomalieerkennung oder Predictive Maintenance. Die Komplexität eines MES bringt es oft mit sich, dass es in gewisser Hinsicht in Konkurrenz zum bestehenden ERP-System tritt – und sich bspw. die Herausforderung doppelter Datenhaltung ergibt.

Für Unternehmen mit SAP im Einsatz ist es deshalb empfehlenswert, auf ein SAP-integriertes MES zu setzen, das Problem der doppelten Datenhaltung besteht in diesem Falle nicht mehr. Auch ein weiteres zentrales Problem, nämlich die Frage der Synchronisation zwischen MES und SAP ERP, stellt sich dann nicht.

Hat ein Unternehmen ein 3rd Party MES im Einsatz, ist es für viele der Fertigung vor- oder nachgelagerte Prozesse entscheidend, wie oft sich beide Systeme synchronisieren. Geschieht dies, wie bei vielen mittelständischen Unternehmen oft der Fall, nur ein oder zwei Mal am Tag, so erfolgt die Produktionsfeinplanung, die im ERP stattfindet, grundsätzlich ‚ins Blaue‘ hinein, weil das ERP nicht über den aktuellen Stand in der Fertigung informiert ist. Rückstände aus dem Vortag oder aktuell nichtgenutzte Produktionskapazitäten können nicht berücksichtigt werden. Von durchgehenden End-to-End Prozessen ist somit nicht zu sprechen.

Die Antwort der SAP ist SAP DM (Digital Manufacturing), das als vollumfängliches SAP-integriertes MES angeboten wird. Für Unternehmen, für die aufgrund ihrer weniger komplexen Fertigung ein MES überdimensioniert ist, gibt es zudem die All for One Smart Factory, mit der sich auf einfache Weise etwa Rückmeldungen über Auftragsfortschritte von Handarbeitsplätzen erfassen und in Echtzeit ins SAP übertragen lassen.

Industrie 4.0

Die Erfassung und Weiterverarbeitung von Maschinen- und Prozessdaten bilden die Grundlage für Industrie-4.0-Projekte.

Das Einstiegsszenario ist dabei klassischerweise ein Condition Monitoring etwa für Produktionsanlagen. Ein Condition Monitoring liefert Ihnen über ein Echtzeit-Dashboard Gesundheits- und/oder Performance- und Auslastungsdaten von Ihren Maschinen. Dadurch erhöhen Sie die Transparenz Ihrer Fertigung und ermöglichen u. a. Soll/Ist-Vergleiche oder eine Mehrmaschinenbedienung – in Zeiten des Fachkräftemangels ein wichtiger Aspekt.

Mithilfe von künstlicher Intelligenz und Machine Learning Technologien lassen sich auch komplexere Use Cases wie Anomalieerkennung, Vorhersagen über den zu erwartenden Ausschuss oder die Ermittlung optimaler Betriebsparameter umsetzen. Künstliche Intelligenz kann dabei fundierte datenbasierte Entscheidungshilfen bzw. Entlastung für knapper werdende Facharbeiter liefern. Auch die Vermeidung von ungeplanten Stillständen mittels Predictive Maintenance ist ein immer wichtiger werdendes Szenario.

Für interne (I)IoT Projekte gilt dabei grundsätzlich, dass die erfassten Daten tendenziell von absolut weniger und auch weniger baugleichen Maschinen kommen als in einem externen IoT-Szenario [LINK] – also für Produkte & Maschinen im Kundeneinsatz. So kommen in einem Produktionsprozess ggf. mehrere Spritzgussmaschinen zum Einsatz, die nicht zwingend vom gleichen Hersteller oder das gleiche Modell sein müssen. Das bedeutet, dass die Datenerfassung tendenziell über einen längeren Zeitraum erfolgen muss, um eine belastbare Datenbasis etwa zur Anomalieerkennung zu bekommen. Zudem sind ggf. Interdependenzen zwischen verschiedenen Maschinen innerhalb eines Produktionsprozesses zu beachten. So kann es etwa für den Gesamtoutput relevant sein, ob eine Maschine ein Zwischenprodukt in einer bestimmten Temperatur an eine im Fertigungsprozess nachfolgende Anlage übergibt.

Nichtdestotrotz lassen sich dank immer einfacher werdender Maschine Learning Modelle auch interne (I)IoT Szenarien zunehmend leichter umsetzen. In der All for One Group verfügen wir zudem über ein stetig wachsendes Team an KI- und ML-Experten, das nicht nur im SAP-Kontext über Erfahrung verfügt, sondern insbesondere auch im Bereich Microsoft Azure und IBM.

Sie haben Fragen oder möchten in Austausch treten?