End-to-End mit IoT

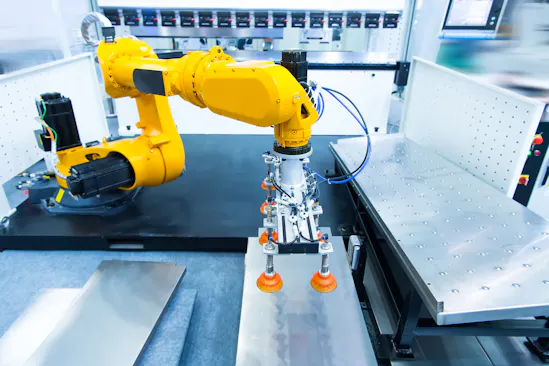

In modernen ERP-Systemen wie dem SAP ERP lassen sich intelligente und (kosten-)effiziente End-to-End Prozesse mit einem hohen Automatisierungsgrad realisieren. Aber sie enden naturgemäß eben dort, wo auch das ERP-System endet. Bereiche in der Fertigung und der Logistik oder Produkte, die sich im Einsatz bei Kunden befinden, liegen oftmals außerhalb dieser Prozesslandschaft. IoT-Technologie ermöglicht es, diese aus ERP-Sicht „blinden Flecken“ in nahtlose, intelligente Abläufe zu integrieren.

Um End-to-End-Prozesse abzubilden, die über das SAP ERP hinausgehen, bieten wir eigene Produkte sowie individuelle, IoT-basierte Lösungen an.

Diese Lösungen bauen wir, wann immer möglich, aus standardisierten, praxiserprobten Modulen und Komponenten. Dadurch verlieren auch Individuallösungen viel von ihrem Projektcharakter, werden kostengünstiger und sind schneller implementiert – eben mittelstandskonform. Da unsere Lösungen SAP-nah bzw. -integriert sind, vermeiden wir unnötige Schnittstellen und Drittsysteme.

Mehr über unseren Ansatz erfahren Sie hier:

Sie möchten in Austausch treten?

Wir freuen uns auf Ihre Nachricht!